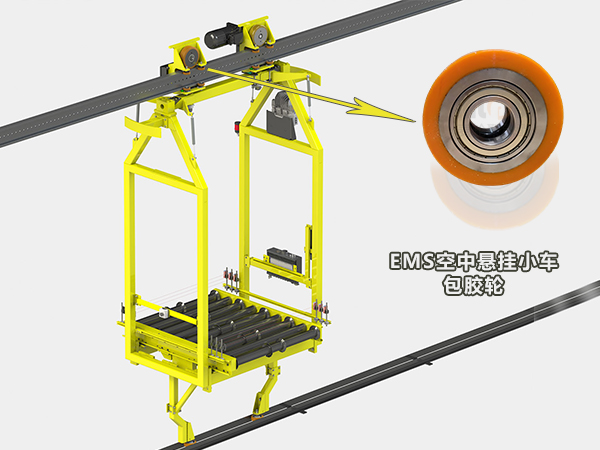

汽车总装线EMS空中悬挂小车包胶轮

麦轮聚氨酯汽车总装线 EMS 空中悬挂小车包胶轮,耐磨抗压、静音稳定,专为 EMS悬挂系统定制,适配汽车总装高频运行需求,精准传动更耐用!

麦轮聚氨酯汽车总装线 EMS 空中悬挂小车包胶轮,耐磨抗压、静音稳定,专为 EMS悬挂系统定制,适配汽车总装高频运行需求,精准传动更耐用!

汽车总装线EMS空中悬挂小车包胶轮,是EMS系统中与轨道直接接触、承担小车及负载重量的核心传动部件,主要由 “金属轮芯 + 外层包胶” 两部分构成;与普通金属轮相比,EMS空中悬挂小车包胶轮能有效解决 “硬接触导致的轨道异响、工件震动损伤、轮体易磨损” 等痛点,是汽车总装线实现 “低噪音、高稳定、长寿命” 输送的关键保障。

汽车总装线EMS小车包胶轮

1.金属轮芯:多采用 45#钢、铝合金等高强度材质,确保承载能力(单轮载重通常覆盖 100-500kg,适配不同车型总装需求),同时内置精密轴承,降低运行摩擦系数;

2.外层包胶:主流采用聚氨酯(PU)、Vulkollan等弹性材料,通过硫化工艺与轮芯紧密结合,具备耐磨、减震、降噪、防滑的核心特性,避免与轨道硬接触造成磨损,同时保护悬挂的汽车部件(如车身漆面、底盘零件)。

EMS空中悬挂小车包胶轮

1.保障承载稳定性,适配重型部件输送

汽车总装线中,EMS小车需悬挂车身(重量约 300-800kg)、底盘总成等重型工件,包胶轮的高承载性(聚氨酯材质耐磨系数是普通橡胶的 3-5 倍)能确保长期运行不形变、不脱胶,避免因轮体失效导致的停线风险。

2.减震降噪,保护工件与生产环境

汽车总装阶段,车身漆面、电子元件等对震动极为敏感。包胶轮的弹性胶层能吸收轨道对接处的冲击(减震率可达 40%-60%),避免工件因震动出现漆面划伤、部件松动;同时,胶轮与轨道的摩擦噪音比金属轮低 15-25dB,助力车企打造低噪音车间,符合工业环保标准。

3.耐磨耐油污,适应总装线复杂环境

汽车总装线存在润滑油、冷却液等油污残留,普通橡胶轮易受油污腐蚀而老化开裂,而EMS包胶轮的专用聚氨酯材质具备耐油性(浸泡机油 72 小时体积变化率<5%)、耐老化性(户外暴晒 12 个月无龟裂),能适应潮湿、油污的复杂工况,延长使用寿命(平均寿命可达 2-3 年,是普通橡胶轮的 1.5-2 倍),降低设备维护成本。

在正常工况下EMS空中悬挂小车每天运行 8-12 小时,载重不超标,聚氨酯材质包胶轮平均更换周期为 2-3 年;若出现胶层龟裂、脱胶、轮体异响或震动明显增大,需立即停机检查更换,避免损伤轨道或工件。

麦轮聚氨酯轮生产企业可根据车企总装线的轨道尺寸(如轮径 50-200mm)、载重需求、环境特性(如耐高低温、耐强油污)定制包胶轮,定制周期通常为 7-15 天,需提前与厂家确认技术参数,更多关于EMS空中悬挂小车包胶轮具体参数,欢迎致电获取针对性解决方案。