晶圆搬运车轮如何实现Class 100洁净度

发布日期:2025-10-16 08:40:37

阅读量:159

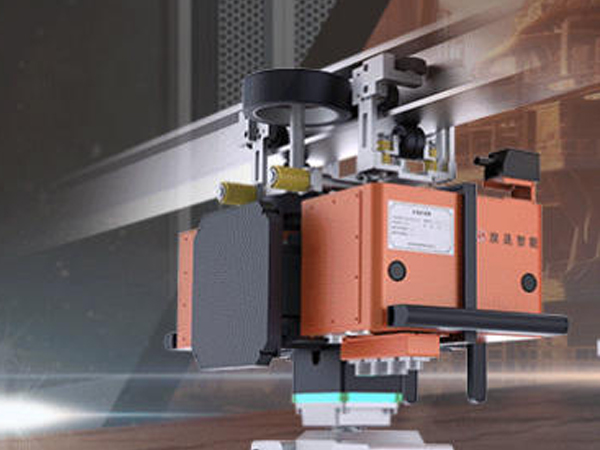

在半导体制造的精密世界中,每一片晶圆都价值不菲,其生产过程对环境的洁净度、静电控制和设备稳定性要求近乎苛刻。作为连接晶圆与生产线的“移动桥梁”,晶圆搬运车轮(又称洁净室包胶轮)的性能直接关系到产品良率与生产安全。尤其是在Class 100(ISO 5级)或更高标准的洁净室环境中,任何微小的微粒污染或静电放电(ESD)都可能导致整批晶圆报废。那么,晶圆搬运车轮究竟是如何实现如此严苛的洁净度要求的?其背后隐藏着怎样的防静电与无尘脱落材料技术秘密?本文将为您深入解析。

一、 Class 100洁净度意味着什么?

Class 100(ISO 14644-1标准中的ISO 5级)洁净室要求每立方英尺空气中粒径≥0.5μm的微粒数量不超过100个。这意味着环境必须极度洁净,任何可能成为污染源的部件都必须经过严格筛选。作为与地面频繁接触的移动部件,车轮若材质不佳或结构设计不合理,极易因摩擦、磨损而释放微粒,成为洁净室的“隐形杀手”。因此,晶圆搬运车轮必须从材料选择、制造工艺到表面处理,全方位杜绝微粒产生。

二、 实现无尘脱落:材料与工艺的双重保障

要实现“无尘脱落”,关键在于材料本身的稳定性和制造工艺的精密性。

高纯度洁净级聚氨酯材料

麦轮采用专为洁净室研发的高分子聚氨酯原料。这种材料具有以下特性:

1.高交联密度:分子结构紧密,机械强度高,耐磨性优异,即使长期使用也极少因摩擦产生微粒。

2.低析出性:不含易挥发的增塑剂、稳定剂等添加剂,避免材料老化过程中析出有机物污染环境。

3.表面致密光滑:成型后表面光洁度高,不易吸附灰尘,也减少了与地面摩擦时的剥离风险。

一体成型浇注工艺

与传统的粘接式包胶不同,高品质晶圆搬运车轮采用高温高压一体浇注成型技术。聚氨酯液体直接注入与轮芯紧密结合的模具中,固化后形成无缝整体。这种工艺彻底杜绝了胶层与轮芯之间因应力或老化导致的分层、开裂或脱胶现象,从根本上避免了大块材料脱落的风险。

无死角结构设计

轮体设计简洁流畅,无凹槽、缝隙或螺钉外露,防止灰尘和微粒积聚。轮缘与轮毂过渡平滑,减少清洁死角,便于使用高压水枪或溶剂进行彻底清洗。

三、 防静电技术:守护晶圆的“隐形盾牌”

在半导体环境中,静电的危害不亚于微粒污染。静电放电(ESD)可击穿晶圆上的微小电路,造成永久性损坏。晶圆搬运车轮必须具备可靠的防静电功能。

导电/静电耗散型聚氨酯配方

麦轮通过在聚氨酯基体中添加纳米级导电填料(如碳黑、碳纤维、金属氧化物等),使其具备可控的导电性能。最终产品的表面电阻被精确控制在 10⁶–10⁹Ω 的静电耗散(Static Dissipative, SD)范围内。这一数值既能快速、安全地将静电荷导入地面,防止电荷积聚,又不会因电阻过低导致电流短路,确保操作安全。

导电路径设计

防静电车轮通常采用“轮面→轮芯→轴→设备主体→接地”的完整导电路径。轮芯(常为金属)与聚氨酯层紧密结合,确保电荷能从接触地面的轮面顺利传导至设备金属框架,最终通过接地线释放。

全系统静电控制

单一车轮的防静电性能必须与整个搬运系统的接地设计相匹配。麦轮会提供完整的静电控制方案,包括轮子、轴套、支架和接地链的协同设计,确保静电防护无死角。

四、 晶圆搬运车轮的典型应用场景

1.FOUP(晶圆盒)搬运车:用于在光刻、刻蚀、CVD等工序间安全转运晶圆,要求轮子静音、无尘、防静电。

2.工艺设备移动底座:如探针台、检测仪的微调平台,需低振动、高稳定性车轮。

3.洁净室AGV/OHT:自动化搬运系统中的驱动轮或行走轮,要求长寿命、免维护。

4.工具与备件推车:用于洁净室内工具、备件的内部转运,同样需符合洁净与防静电标准。

五、 如何选择可靠的晶圆搬运车轮?

1.认准专业聚氨酯轮厂家:选择具备洁净室产品研发经验和ISO质量管理体系认证的供应商。

2.查验材料认证:要求提供FDA、SGS、RoHS等材料合规证明,必要时可提供静电性能和洁净度测试报告。

3.关注制造工艺:优先选择一体浇注成型产品,避免粘接式轮子的脱胶风险。

4.定制化服务:根据负载、轨道类型、洁净等级和静电要求,定制轮径、硬度(通常80–90A)和结构。

晶圆搬运车轮之所以能实现Class 100洁净度,其核心在于“防静电+无尘脱落”的材料技术秘密。通过高纯度聚氨酯、一体浇注工艺和精密导电设计,麦轮打造出既洁净又安全的移动解决方案。选择这样的高品质半导体防静电包胶轮,不仅是对设备的投资,更是对半导体生产良率和企业声誉的有力保障。

在半导体制造的精密世界中,每一片晶圆都价值不菲,其生产过程对环境的洁净度、静电控制和设备稳定性要求近乎苛刻。作为连接晶圆与生产线的“移动桥梁”,晶圆搬运车轮(又称洁净室包胶轮)的性能直接关系到产品良率与生产安全。尤其是在Class 100(ISO 5级)或更高标准的洁净室环境中,任何微小的微粒污染或静电放电(ESD)都可能导致整批晶圆报废。那么,晶圆搬运车轮究竟是如何实现如此严苛的洁净度要求的?其背后隐藏着怎样的防静电与无尘脱落材料技术秘密?本文将为您深入解析。

一、 Class 100洁净度意味着什么?

Class 100(ISO 14644-1标准中的ISO 5级)洁净室要求每立方英尺空气中粒径≥0.5μm的微粒数量不超过100个。这意味着环境必须极度洁净,任何可能成为污染源的部件都必须经过严格筛选。作为与地面频繁接触的移动部件,车轮若材质不佳或结构设计不合理,极易因摩擦、磨损而释放微粒,成为洁净室的“隐形杀手”。因此,晶圆搬运车轮必须从材料选择、制造工艺到表面处理,全方位杜绝微粒产生。

二、 实现无尘脱落:材料与工艺的双重保障

要实现“无尘脱落”,关键在于材料本身的稳定性和制造工艺的精密性。

高纯度洁净级聚氨酯材料

麦轮采用专为洁净室研发的高分子聚氨酯原料。这种材料具有以下特性:

1.高交联密度:分子结构紧密,机械强度高,耐磨性优异,即使长期使用也极少因摩擦产生微粒。

2.低析出性:不含易挥发的增塑剂、稳定剂等添加剂,避免材料老化过程中析出有机物污染环境。

3.表面致密光滑:成型后表面光洁度高,不易吸附灰尘,也减少了与地面摩擦时的剥离风险。

一体成型浇注工艺

与传统的粘接式包胶不同,高品质晶圆搬运车轮采用高温高压一体浇注成型技术。聚氨酯液体直接注入与轮芯紧密结合的模具中,固化后形成无缝整体。这种工艺彻底杜绝了胶层与轮芯之间因应力或老化导致的分层、开裂或脱胶现象,从根本上避免了大块材料脱落的风险。

无死角结构设计

轮体设计简洁流畅,无凹槽、缝隙或螺钉外露,防止灰尘和微粒积聚。轮缘与轮毂过渡平滑,减少清洁死角,便于使用高压水枪或溶剂进行彻底清洗。

三、 防静电技术:守护晶圆的“隐形盾牌”

在半导体环境中,静电的危害不亚于微粒污染。静电放电(ESD)可击穿晶圆上的微小电路,造成永久性损坏。晶圆搬运车轮必须具备可靠的防静电功能。

导电/静电耗散型聚氨酯配方

麦轮通过在聚氨酯基体中添加纳米级导电填料(如碳黑、碳纤维、金属氧化物等),使其具备可控的导电性能。最终产品的表面电阻被精确控制在 10⁶–10⁹Ω 的静电耗散(Static Dissipative, SD)范围内。这一数值既能快速、安全地将静电荷导入地面,防止电荷积聚,又不会因电阻过低导致电流短路,确保操作安全。

导电路径设计

防静电车轮通常采用“轮面→轮芯→轴→设备主体→接地”的完整导电路径。轮芯(常为金属)与聚氨酯层紧密结合,确保电荷能从接触地面的轮面顺利传导至设备金属框架,最终通过接地线释放。

全系统静电控制

单一车轮的防静电性能必须与整个搬运系统的接地设计相匹配。麦轮会提供完整的静电控制方案,包括轮子、轴套、支架和接地链的协同设计,确保静电防护无死角。

四、 晶圆搬运车轮的典型应用场景

1.FOUP(晶圆盒)搬运车:用于在光刻、刻蚀、CVD等工序间安全转运晶圆,要求轮子静音、无尘、防静电。

2.工艺设备移动底座:如探针台、检测仪的微调平台,需低振动、高稳定性车轮。

3.洁净室AGV/OHT:自动化搬运系统中的驱动轮或行走轮,要求长寿命、免维护。

4.工具与备件推车:用于洁净室内工具、备件的内部转运,同样需符合洁净与防静电标准。

五、 如何选择可靠的晶圆搬运车轮?

1.认准专业聚氨酯轮厂家:选择具备洁净室产品研发经验和ISO质量管理体系认证的供应商。

2.查验材料认证:要求提供FDA、SGS、RoHS等材料合规证明,必要时可提供静电性能和洁净度测试报告。

3.关注制造工艺:优先选择一体浇注成型产品,避免粘接式轮子的脱胶风险。

4.定制化服务:根据负载、轨道类型、洁净等级和静电要求,定制轮径、硬度(通常80–90A)和结构。

晶圆搬运车轮之所以能实现Class 100洁净度,其核心在于“防静电+无尘脱落”的材料技术秘密。通过高纯度聚氨酯、一体浇注工艺和精密导电设计,麦轮打造出既洁净又安全的移动解决方案。选择这样的高品质半导体防静电包胶轮,不仅是对设备的投资,更是对半导体生产良率和企业声誉的有力保障。