如何提高聚氨酯摩擦轮的耐磨性?

发布日期:2025-12-17 10:00:58

阅读量:150

在自动化物流、工业机器人、半导体制造等高精度场景中,聚氨酯摩擦轮的耐磨性直接决定设备寿命与运行效率。然而,传统聚氨酯材料在重载、高速、复杂工况下易出现磨损快、脱胶、寿命短等问题。

麦轮聚氨酯包胶轮厂家通过材料配方创新、工艺优化及定制化设计,将摩擦轮耐磨性提升至行业较高水平,其产品已广泛应用于汽车制造、智能仓储、航空航天等领域。本文将结合麦轮的技术实践,解析提升聚氨酯摩擦轮耐磨性的核心策略。

聚氨酯摩擦轮

一、材料配方创新:从分子结构到功能添加剂的精准调控

聚氨酯的耐磨性与其分子结构、交联密度及添加剂性能密切相关。麦轮通过以下技术突破实现材料性能跃升:

1、高性能聚氨酯基材选择

麦轮采用NDI(萘二异氰酸酯)型聚氨酯,其分子链中刚性萘环结构显著提升材料硬度与抗撕裂性。

相比传统MDI/TDI型聚氨酯,NDI基材的耐磨性提升50%以上,且耐温范围扩展至-30℃至130℃,可适应户外极端环境。

例如,其为游乐场跨坐式单轨列车定制的承载轮,在-10℃低温下仍保持高弹性,磨损率较常规产品降低60%。

2、纳米杂化分散液技术

麦轮在配方中引入纳米SiO₂/有机WPU杂化分散液,通过纳米粒子在摩擦界面的“支撑效应”减少树脂本体磨损。

实验数据显示,添加5%纳米SiO₂后,摩擦轮的阿克隆磨耗值从80mg降至35mg,耐磨性提升56%。该技术已应用于半导体AMR机器人导向轮,显著降低晶圆搬运过程中的微粒污染风险。

3、多功能耐磨剂复配

麦轮聚氨酯摩擦轮自主研发的CUBD-NM01耐磨剂,通过改性聚硅氧烷与特殊助剂协同作用,实现“硬度提升+韧性增强+摩擦系数降低”三重效果。

添加2%该耐磨剂后,聚氨酯摩擦轮的邵氏硬度从80A升至85A,拉伸强度提升50%,摩擦系数从0.4降至0.2,使用寿命延长2倍以上。该技术已通过SGS检测,广泛应用于汽车自动化生产线滑撬线输送系统。

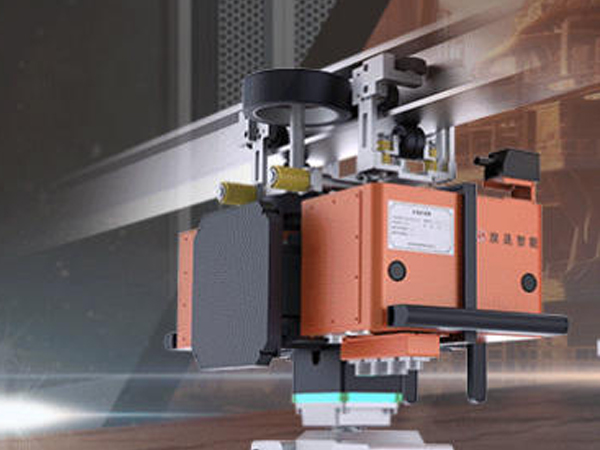

麦轮聚氨酯摩擦轮精密加工处理

二、工艺优化:从浇注到硫化的全流程管控

材料性能需通过精密工艺转化为实际产品。麦轮通过以下工艺创新确保摩擦轮质量稳定性:

1、德国进口浇注设备与低温硫化技术

麦轮聚氨酯厂家采用德国全自动化浇注生产线,配合低温硫化工艺(80℃-100℃),避免高温导致的材料老化与性能衰减。

例如,其生产的航空专用重载AGV平台车驱动轮,在60吨载荷下连续运行3年无裂纹,而传统工艺产品寿命不足1年。

2、纤维增强与防脱胶设计

针对重载场景,麦轮在摩擦轮内部嵌入玻璃纤维或碳纤维网格,通过纤维的应力分散作用减少轮体变形。

同时,采用双组分聚氨酯粘接剂与轮芯表面喷砂处理,使包胶层与金属轮芯的粘接强度提升3倍,彻底解决脱胶问题。该技术已应用于仓储物流堆垛机行走轮,承载能力达5吨/轮。

3、动态疲劳测试与参数闭环优化

麦轮建立覆盖DIN磨耗、Taber磨耗、动态疲劳等12项指标的测试体系,每批次产品需通过200小时连续运行测试。例如,其开发的3C电子原件搬运AMR机器人导向轮,在5万次往复运动后磨损量仅0.1mm,达到行业顶尖水平。

三、定制化设计:从场景需求到产品性能的精准匹配

不同行业对摩擦轮的性能需求差异显著。麦轮通过模块化设计体系,为客户提供“材料-结构-工艺”全链条定制服务:

1、高洁净度场景:防静电+低粉尘设计

针对半导体制造需求,麦轮开发防静电聚氨酯材料(表面电阻10⁶-10⁹Ω),配合无尘车间浇注工艺,确保摩擦轮在使用过程中不产生静电吸附与微粒脱落。其生产的晶圆输送线OHT天车轮,已通过SEMI S2认证,助力客户产线良率提升至99.99%。

2、潮湿腐蚀环境:耐油耐化学性强化

在食品饮料与医药化工领域,麦轮采用耐油脂聚氨酯配方,添加氟元素提升材料耐化学性。例如,其卤肉车间AGV转运轮可长期接触动物油脂与消毒液,使用寿命达3年以上,较普通产品延长2倍。

3、极端工况:超宽温域与抗冲击设计

为航空航天领域定制的聚氨酯摩擦轮,通过添加纳米陶瓷颗粒提升材料抗冲击性,同时采用分段硫化工艺实现-50℃至150℃温域内性能稳定。该产品已应用于C919飞机牵引车滚轮,单轮承载达20吨。

麦轮聚氨酯以技术创新驱动行业升级,从材料配方到工艺控制,再到定制化设计,麦轮聚氨酯通过三大技术体系构建起耐磨摩擦轮的核心竞争力。其产品已服务全球500+企业,覆盖20+细分行业,成为智能制造领域值得信赖的合作伙伴。未来,麦轮将继续深耕聚氨酯材料领域,推动行业向更高精度、更长寿命、更环保的方向发展!更多详情,欢迎致电咨询!

在自动化物流、工业机器人、半导体制造等高精度场景中,聚氨酯摩擦轮的耐磨性直接决定设备寿命与运行效率。然而,传统聚氨酯材料在重载、高速、复杂工况下易出现磨损快、脱胶、寿命短等问题。

麦轮聚氨酯包胶轮厂家通过材料配方创新、工艺优化及定制化设计,将摩擦轮耐磨性提升至行业较高水平,其产品已广泛应用于汽车制造、智能仓储、航空航天等领域。本文将结合麦轮的技术实践,解析提升聚氨酯摩擦轮耐磨性的核心策略。

聚氨酯摩擦轮

一、材料配方创新:从分子结构到功能添加剂的精准调控

聚氨酯的耐磨性与其分子结构、交联密度及添加剂性能密切相关。麦轮通过以下技术突破实现材料性能跃升:

1、高性能聚氨酯基材选择

麦轮采用NDI(萘二异氰酸酯)型聚氨酯,其分子链中刚性萘环结构显著提升材料硬度与抗撕裂性。

相比传统MDI/TDI型聚氨酯,NDI基材的耐磨性提升50%以上,且耐温范围扩展至-30℃至130℃,可适应户外极端环境。

例如,其为游乐场跨坐式单轨列车定制的承载轮,在-10℃低温下仍保持高弹性,磨损率较常规产品降低60%。

2、纳米杂化分散液技术

麦轮在配方中引入纳米SiO₂/有机WPU杂化分散液,通过纳米粒子在摩擦界面的“支撑效应”减少树脂本体磨损。

实验数据显示,添加5%纳米SiO₂后,摩擦轮的阿克隆磨耗值从80mg降至35mg,耐磨性提升56%。该技术已应用于半导体AMR机器人导向轮,显著降低晶圆搬运过程中的微粒污染风险。

3、多功能耐磨剂复配

麦轮聚氨酯摩擦轮自主研发的CUBD-NM01耐磨剂,通过改性聚硅氧烷与特殊助剂协同作用,实现“硬度提升+韧性增强+摩擦系数降低”三重效果。

添加2%该耐磨剂后,聚氨酯摩擦轮的邵氏硬度从80A升至85A,拉伸强度提升50%,摩擦系数从0.4降至0.2,使用寿命延长2倍以上。该技术已通过SGS检测,广泛应用于汽车自动化生产线滑撬线输送系统。

麦轮聚氨酯摩擦轮精密加工处理

二、工艺优化:从浇注到硫化的全流程管控

材料性能需通过精密工艺转化为实际产品。麦轮通过以下工艺创新确保摩擦轮质量稳定性:

1、德国进口浇注设备与低温硫化技术

麦轮聚氨酯厂家采用德国全自动化浇注生产线,配合低温硫化工艺(80℃-100℃),避免高温导致的材料老化与性能衰减。

例如,其生产的航空专用重载AGV平台车驱动轮,在60吨载荷下连续运行3年无裂纹,而传统工艺产品寿命不足1年。

2、纤维增强与防脱胶设计

针对重载场景,麦轮在摩擦轮内部嵌入玻璃纤维或碳纤维网格,通过纤维的应力分散作用减少轮体变形。

同时,采用双组分聚氨酯粘接剂与轮芯表面喷砂处理,使包胶层与金属轮芯的粘接强度提升3倍,彻底解决脱胶问题。该技术已应用于仓储物流堆垛机行走轮,承载能力达5吨/轮。

3、动态疲劳测试与参数闭环优化

麦轮建立覆盖DIN磨耗、Taber磨耗、动态疲劳等12项指标的测试体系,每批次产品需通过200小时连续运行测试。例如,其开发的3C电子原件搬运AMR机器人导向轮,在5万次往复运动后磨损量仅0.1mm,达到行业顶尖水平。

三、定制化设计:从场景需求到产品性能的精准匹配

不同行业对摩擦轮的性能需求差异显著。麦轮通过模块化设计体系,为客户提供“材料-结构-工艺”全链条定制服务:

1、高洁净度场景:防静电+低粉尘设计

针对半导体制造需求,麦轮开发防静电聚氨酯材料(表面电阻10⁶-10⁹Ω),配合无尘车间浇注工艺,确保摩擦轮在使用过程中不产生静电吸附与微粒脱落。其生产的晶圆输送线OHT天车轮,已通过SEMI S2认证,助力客户产线良率提升至99.99%。

2、潮湿腐蚀环境:耐油耐化学性强化

在食品饮料与医药化工领域,麦轮采用耐油脂聚氨酯配方,添加氟元素提升材料耐化学性。例如,其卤肉车间AGV转运轮可长期接触动物油脂与消毒液,使用寿命达3年以上,较普通产品延长2倍。

3、极端工况:超宽温域与抗冲击设计

为航空航天领域定制的聚氨酯摩擦轮,通过添加纳米陶瓷颗粒提升材料抗冲击性,同时采用分段硫化工艺实现-50℃至150℃温域内性能稳定。该产品已应用于C919飞机牵引车滚轮,单轮承载达20吨。

麦轮聚氨酯以技术创新驱动行业升级,从材料配方到工艺控制,再到定制化设计,麦轮聚氨酯通过三大技术体系构建起耐磨摩擦轮的核心竞争力。其产品已服务全球500+企业,覆盖20+细分行业,成为智能制造领域值得信赖的合作伙伴。未来,麦轮将继续深耕聚氨酯材料领域,推动行业向更高精度、更长寿命、更环保的方向发展!更多详情,欢迎致电咨询!