3C电子原件搬运AMR机器人聚氨酯导向轮

聚氨酯导向轮凭借优异的耐磨性能、低摩擦系数等特性,成为3C电子原部件搬运场景的优选配件.适配于电子芯片、主板、传感器等精密易损件车间搬运AMR机器人导向轮,助力3C电子企业实现自动化生产线的高效、稳定运行.

聚氨酯导向轮凭借优异的耐磨性能、低摩擦系数等特性,成为3C电子原部件搬运场景的优选配件.适配于电子芯片、主板、传感器等精密易损件车间搬运AMR机器人导向轮,助力3C电子企业实现自动化生产线的高效、稳定运行.

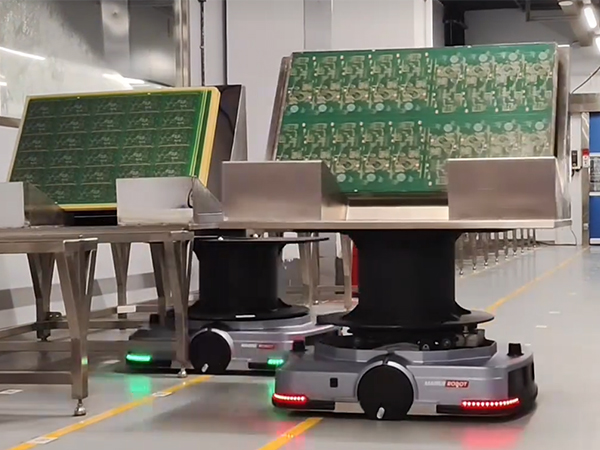

在3C电子行业高速发展的当下,芯片、传感器、显示屏等精密原部件的搬运需求日益严苛。传统人工搬运易出现碰撞、静电损伤,而自动化搬运设备中,AMR(自主移动机器人)凭借灵活导航、精准定位成为核心工具,其中聚氨酯导向轮作为 AMR 机器人的 “双脚”,直接决定了搬运过程的稳定性、精度与使用寿命。

AMR机器人聚氨酯导向轮

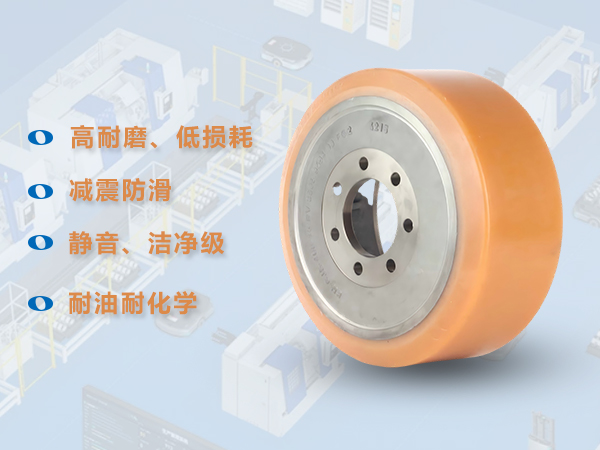

3C电子原部件普遍具有 “轻、薄、精、脆” 的特点,搬运时需满足 “零损伤、低噪音、高洁净” 要求,聚氨酯材质的导向轮恰好完美适配这些需求,核心优势体现在以下 4 点:

1. 高耐磨 + 低损耗,适配高频搬运场景

3C车间AMR 机器人日均运行里程可达10-20公里,聚氨酯导向轮采用高弹性聚氨酯材料,邵氏硬度控制在 75-85D 之间,耐磨性能是普通轮的3-5倍,使用寿命可达1-2年,能减少轮体更换频率,降低设备维护成本。

2. 减震防滑,守护精密原部件安全

芯片、柔性显示屏等原部件抗冲击能力极差,聚氨酯材质的高弹性可有效吸收地面颠簸(减震率达 40% 以上),避免AMR机器人运行时因震动导致原部件位移或损坏;同时,聚氨酯导向轮的轮面微观纹理设计能提升防滑系数,即使在光滑的无尘车间地面,也能确保AMR 机器人启停平稳,无打滑风险。

3C电子原部件搬运AMR机器人导向轮

3. 静音运行,契合3C电子原部件洁净车间环境

3C电子无尘车间对噪音要求严格(通常≤60分贝),聚氨酯导向轮与地面摩擦时噪音仅35-45分贝,远低于普通轮(60-70分贝),可避免噪音干扰车间生产环境,同时减少轮体摩擦产生的粉尘,符合 Class 1000级无尘标准。

4. 耐油耐化学,适应复杂车间工况

SMT贴片车间、芯片封装车间常存在助焊剂、清洗剂等化学物质残留,普通塑料轮易被腐蚀变形,而聚氨酯导向轮具备优异的耐油性和耐化学腐蚀性,长期接触油污或弱溶剂后仍能保持结构稳定,不会出现轮体开裂、老化等问题。

结合 3C 电子生产流程,聚氨酯导向轮在以下关键环节发挥不可替代的作用:

1. SMT车间:PCB板与元器件转运

SMT 车间中,AMR 机器人需频繁搬运 PCB 裸板、贴片元器件托盘,聚氨酯导向轮的精准导向性(偏差≤±1mm)可确保机器人沿预设路径行驶,避免与贴片机、回流焊设备发生碰撞,同时低碎屑特性防止污染 PCB 板焊盘。

2. 芯片存储区:晶圆盒自动化搬运

晶圆盒(FOUP)重量轻但精度要求极高,AMR机器人搭载聚氨酯导向轮后,可实现毫米级定位停靠,配合机器人的机械臂精准取放晶圆盒,且轮体不产生静电(表面电阻 10^6-10^9Ω),避免静电击穿晶圆芯片。

3. 显示屏组装线:柔性屏模组转运

柔性OLED屏模组易因外力褶皱损坏,聚氨酯导向轮的减震性能可确保AMR 机器人在转运过程中振幅≤0.5mm,同时轮面柔软不刮擦模组表面,满足显示屏组装的 “无痕搬运” 需求。

在3C电子原部件搬运自动化进程中,3C电子原部件搬运AMR机器人聚氨酯导向轮不仅是 “行走部件”,更是保障生产精度、降低损耗的 “核心枢纽”。选择适配的聚氨酯导向轮,可帮助企业提升 AMR 机器人运行效率,减少原部件损耗,为 3C 电子生产的 “高精度、高洁净、高稳定” 提供有力支撑。若您需要根据具体AMR机型或原部件特性定制导向轮方案,可随时咨询麦轮聚氨酯厂家,获取一对一技术支持!